- Tác giả Matthew Elmers [email protected].

- Public 2023-12-16 22:41.

- Sửa đổi lần cuối 2025-01-24 09:39.

Các phương tiện quân sự từ trước đến nay thường được làm bằng thép bọc giáp nặng, đắt tiền nhưng có độ bền cao. Vật liệu composite gốm hiện đại ngày càng được sử dụng rộng rãi làm lớp bảo vệ chống chịu lực cho các phương tiện chiến đấu. Ưu điểm chính của những vật liệu này là chi phí thấp hơn đáng kể, cải thiện khả năng bảo vệ và giảm hơn một nửa trọng lượng. Hãy xem xét các vật liệu gốm cơ bản hiện đại được sử dụng ngày nay để bảo vệ tên lửa đạn đạo

Do có khả năng chịu được nhiệt độ rất cao, cao hơn đáng kể so với kim loại, độ cứng, độ bền riêng và độ cứng riêng cao nhất, gốm sứ được sử dụng rộng rãi để sản xuất lớp lót cho động cơ, các bộ phận tên lửa, các cạnh cắt của dụng cụ, đặc biệt trong suốt và lá chắn mờ, tất nhiên, là một trong những lĩnh vực ưu tiên cho sự phát triển của các hệ thống quân sự. Tuy nhiên, trong tương lai, phạm vi ứng dụng của nó sẽ được mở rộng đáng kể, vì trong khuôn khổ nghiên cứu và phát triển được thực hiện ở nhiều nước trên thế giới, các phương pháp mới để tăng độ dẻo, chống nứt và các tính chất cơ học mong muốn khác đang được tìm kiếm bởi kết hợp nền gốm với các sợi gia cường trong cái gọi là vật liệu composite nền gốm. (KMKM). Ngoài ra, công nghệ sản xuất mới sẽ cho phép sản xuất hàng loạt các sản phẩm trong suốt rất bền, chất lượng cao, có hình dạng phức tạp và kích thước lớn từ các vật liệu truyền sóng nhìn thấy và hồng ngoại. Ngoài ra, việc tạo ra các cấu trúc mới bằng công nghệ nano sẽ giúp chúng ta có thể có được các vật liệu bền và nhẹ, siêu bền, kháng hóa chất và đồng thời là vật liệu hầu như không thể phá hủy. Sự kết hợp các thuộc tính này ngày nay được coi là loại trừ lẫn nhau và do đó rất hấp dẫn đối với các ứng dụng quân sự.

Vật liệu composite nền gốm (KMKM)

Giống như các chất tương tự polyme của chúng, CMC bao gồm một chất cơ bản, được gọi là chất nền và chất độn tăng cường, là các hạt hoặc sợi của vật liệu khác. Các sợi có thể liên tục hoặc rời rạc, được định hướng ngẫu nhiên, đặt ở các góc chính xác, đan xen với nhau theo một cách đặc biệt để tăng độ bền và độ cứng theo các hướng nhất định hoặc phân bố đều theo mọi hướng. Tuy nhiên, bất kể sự kết hợp của vật liệu hoặc định hướng sợi là gì, liên kết giữa chất nền và thành phần gia cố là rất quan trọng đối với các đặc tính của vật liệu. Vì polyme ít cứng hơn vật liệu gia cố chúng, nên liên kết giữa chất nền và sợi thường đủ mạnh để cho phép vật liệu có thể chống lại sự uốn cong nói chung. Tuy nhiên, trong trường hợp CMCM, ma trận có thể cứng hơn các sợi gia cường để lực liên kết, được tối ưu hóa tương tự để cho phép phân định vị trí nhẹ của sợi và ma trận, giúp hấp thụ năng lượng va chạm, chẳng hạn và ngăn ngừa sự phát triển của các vết nứt. nếu không sẽ dẫn đến sự phá hủy giòn và nứt vỡ. Điều này làm cho CMCM nhớt hơn nhiều so với gốm sứ nguyên chất, và đây là đặc tính quan trọng nhất của các bộ phận chuyển động chịu tải cao, ví dụ, các bộ phận của động cơ phản lực.

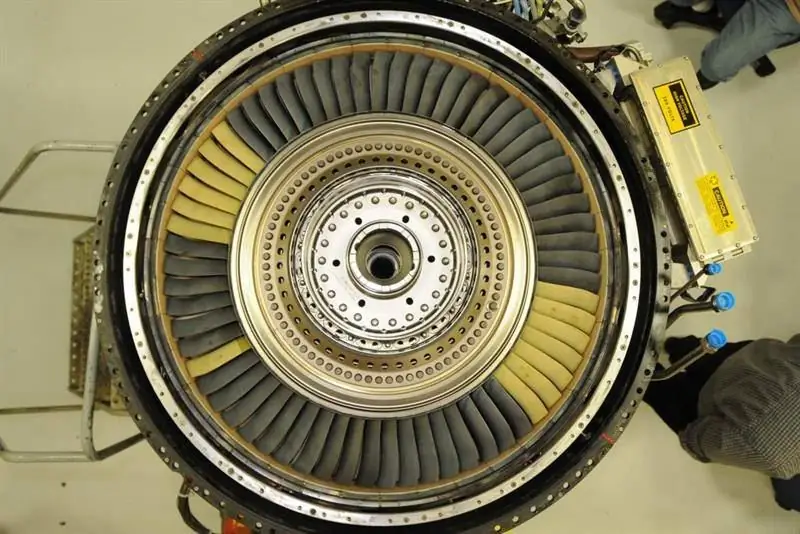

Cánh tuabin nhẹ và nóng

Vào tháng 2 năm 2015, GE Aviation đã công bố thử nghiệm thành công cái mà họ gọi là "bộ CMC không tĩnh đầu tiên trên thế giới cho động cơ máy bay", mặc dù công ty không tiết lộ vật liệu được sử dụng cho ma trận và vật liệu gia cố. Chúng ta đang nói về các cánh tuabin áp suất thấp trong một mô hình thử nghiệm của động cơ phản lực cánh quạt F414, sự phát triển của nó nhằm cung cấp thêm xác nhận về sự tuân thủ của vật liệu với các yêu cầu đã tuyên bố để vận hành ở tải trọng xung kích cao. Hoạt động này là một phần của Chương trình Trình diễn Công nghệ Động cơ Thích ứng Thế hệ tiếp theo (AETD), trong đó GE đang hợp tác với Phòng thí nghiệm Nghiên cứu Không quân Hoa Kỳ. Mục tiêu của chương trình AETD là cung cấp các công nghệ quan trọng có thể được triển khai trong động cơ của máy bay chiến đấu thế hệ thứ sáu và bắt đầu từ giữa những năm 2020, trong động cơ của máy bay thế hệ thứ năm, chẳng hạn như F-35. Các động cơ thích ứng sẽ có thể điều chỉnh độ tăng áp suất và tỷ lệ bỏ qua của chúng trong chuyến bay để đạt được lực đẩy tối đa khi cất cánh và chiến đấu, hoặc tiết kiệm nhiên liệu tối đa trong chế độ bay hành trình.

Công ty nhấn mạnh rằng việc đưa các bộ phận quay làm bằng CMC vào các bộ phận “nóng nhất và chịu tải nặng nhất” của động cơ phản lực thể hiện một bước đột phá đáng kể, vì trước đây công nghệ này chỉ cho phép sử dụng CMC để sản xuất các bộ phận tĩnh, ví dụ: tấm che tuabin cao áp. Trong quá trình thử nghiệm, các cánh tuabin KMKM trong động cơ F414 đã trải qua 500 chu kỳ - từ tốc độ không tải đến lực đẩy cất cánh và quay trở lại.

Các cánh tuabin nhẹ hơn nhiều so với các cánh hợp kim niken thông thường, cho phép các đĩa kim loại mà chúng được gắn vào nhỏ hơn và nhẹ hơn, công ty cho biết.

“Sự chuyển đổi từ hợp kim niken sang gốm quay bên trong động cơ là một bước tiến thực sự lớn. Nhưng đó là cơ học thuần túy,”Jonathan Blank, người đứng đầu CMC và chất kết dính polymer tại GE Aviation cho biết. - Lưỡi dao nhẹ hơn tạo ra lực ly tâm ít hơn. Điều này có nghĩa là bạn có thể thu nhỏ đĩa, vòng bi và các bộ phận khác. KMKM đã tạo ra những thay đổi mang tính cách mạng trong thiết kế của động cơ phản lực”.

Mục tiêu của chương trình AETD là giảm 25% mức tiêu thụ nhiên liệu cụ thể, tăng hơn 30% phạm vi bay và tăng 10% lực đẩy tối đa so với các máy bay chiến đấu thế hệ thứ 5 tiên tiến nhất. Dan McCormick, Giám đốc Chương trình Động cơ Chiến đấu Nâng cao tại GE Aviation cho biết: “Một trong những thách thức lớn nhất khi chuyển từ các thành phần CMC tĩnh sang các thành phần quay là trường ứng suất mà chúng phải hoạt động. Đồng thời, ông nói thêm rằng việc thử nghiệm động cơ F414 đã mang lại những kết quả quan trọng sẽ được sử dụng trong động cơ chu trình thích ứng. “Một cánh tuabin CMC áp suất thấp có trọng lượng nhẹ hơn ba lần so với cánh kim loại mà nó thay thế, ngoài ra, ở chế độ tiết kiệm thứ hai, không cần làm mát cánh quạt CMC bằng không khí. Cánh quạt giờ đây sẽ hiệu quả hơn về mặt khí động học vì không cần phải bơm toàn bộ không khí làm mát này qua nó."

Vật liệu KMKM, trong đó công ty cho biết họ đã đầu tư hơn một tỷ đô la kể từ khi bắt đầu nghiên cứu chúng vào đầu những năm 90, có thể chịu được nhiệt độ cao hơn hàng trăm độ so với hợp kim niken truyền thống và được phân biệt bằng cách gia cố sợi cacbua silic trong một ma trận gốm.., làm tăng độ bền va đập và khả năng chống nứt của nó.

GE dường như đã thực hiện một số công việc khá khó khăn trên các cánh tuabin này. Thật vậy, một số tính chất cơ học của KMKM rất khiêm tốn. Ví dụ, độ bền kéo có thể so sánh với độ bền kéo của đồng và hợp kim nhôm rẻ tiền, điều này không tốt lắm đối với các bộ phận chịu lực ly tâm lớn. Ngoài ra, chúng có độ căng thấp khi đứt, tức là chúng kéo dài ra rất nhẹ khi đứt. Tuy nhiên, những thiếu sót này dường như đã được khắc phục, và trọng lượng thấp của những vật liệu này chắc chắn đã góp phần quan trọng vào chiến thắng của công nghệ mới.

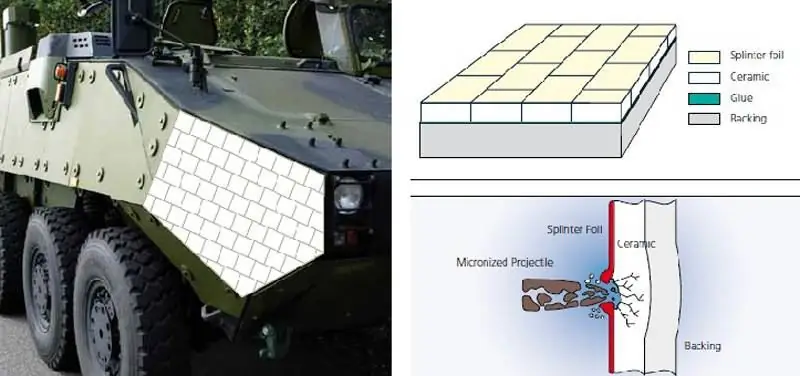

Giáp mô-đun bằng gốm nano cho xe tăng LEOPARD 2

Đóng góp áo giáp tổng hợp

Mặc dù các công nghệ bảo vệ, là sự kết hợp của các lớp kim loại, vật liệu tổng hợp polyme gia cố bằng sợi và gốm sứ, đã được thiết lập tốt, ngành công nghiệp tiếp tục phát triển vật liệu composite ngày càng phức tạp, nhưng nhiều chi tiết của quá trình này được che giấu cẩn thận. Morgan Advanced Materials nổi tiếng trong lĩnh vực này, đã công bố một giải thưởng tại hội nghị Xe bọc thép XV ở London năm ngoái cho công nghệ quốc phòng SAMAS của mình. Theo Morgan, lớp bảo vệ SAMAS được sử dụng rộng rãi trên các phương tiện của Quân đội Anh là vật liệu composite được gia cố bằng các vật liệu như S-2 Glass, E-Glass, aramid và polyethylene, sau đó được tạo thành tấm và được bảo dưỡng dưới áp suất cao: “Các sợi có thể được kết hợp với nhau. bằng vật liệu gốm-kim loại lai để đáp ứng các yêu cầu thiết kế và hiệu suất đặc biệt."

Theo Morgan, lớp giáp SAMAS có tổng độ dày 25 mm, được sử dụng để sản xuất vỏ bọc bảo vệ tổ lái, có thể giảm trọng lượng của xe được bảo vệ hạng nhẹ hơn 1000 kg so với xe có vỏ bọc bằng thép. Các lợi ích khác bao gồm sửa chữa dễ dàng hơn với độ dày ít hơn 5mm và các đặc tính lót hình thành vốn có của vật liệu này.

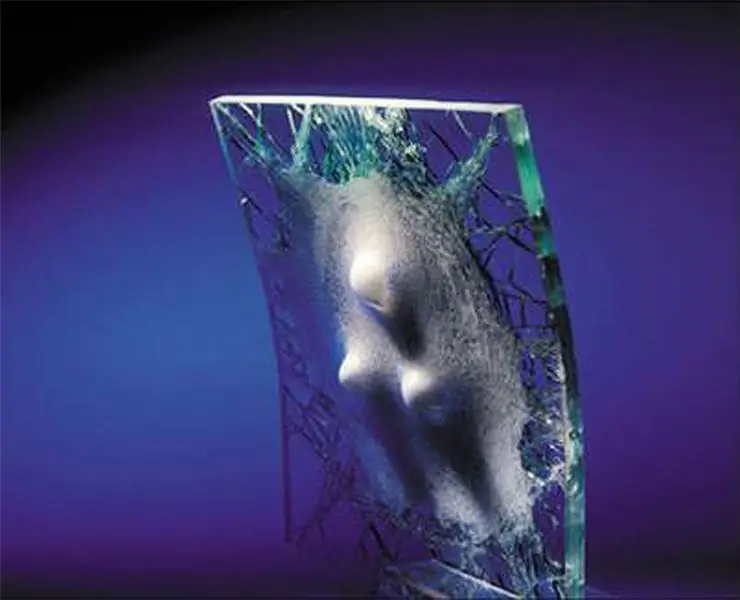

Tiến trình Spinel rõ ràng

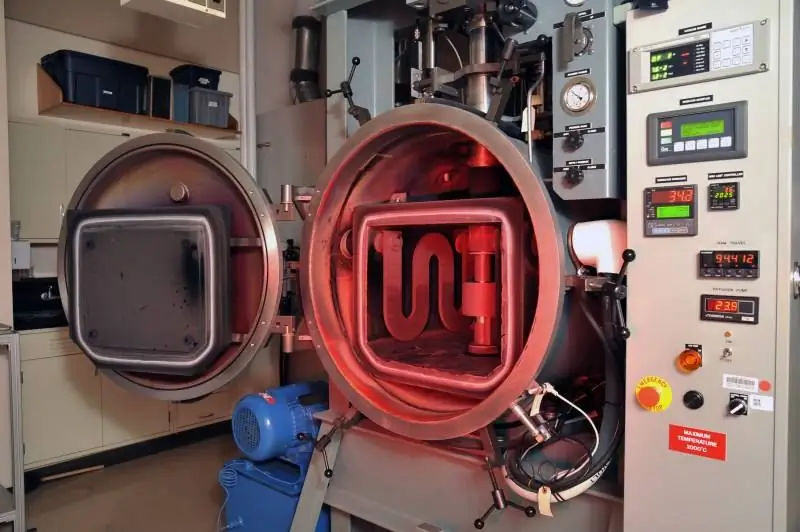

Theo Phòng thí nghiệm Nghiên cứu Hải quân Hoa Kỳ, việc phát triển và sản xuất vật liệu trong suốt dựa trên magie nhôm oxit (MgAI2O4), còn được gọi chung là Spinels nhân tạo, đang bùng nổ. Spinels từ lâu đã được biết đến không chỉ bởi sức mạnh của chúng - Spinel dày 0,25 "có đặc tính đạn đạo giống như kính chống đạn 2,5" - mà còn cả độ khó chế tạo các bộ phận lớn với độ trong suốt đồng nhất. Tuy nhiên, một nhóm các nhà khoa học từ phòng thí nghiệm này đã phát minh ra một quy trình mới để thiêu kết nhiệt độ thấp trong chân không, cho phép bạn lấy các bộ phận có kích thước chỉ giới hạn bởi kích thước của máy ép. Đây là một bước đột phá lớn so với các quy trình sản xuất trước đây, bắt đầu bằng quy trình nấu chảy bột ban đầu trong nồi nấu chảy.

Một trong những bí mật của quy trình mới là sự phân bố đồng đều của phụ gia thiêu kết liti florua (LiF), làm tan chảy và bôi trơn các hạt spinel để chúng có thể được phân bố đồng đều trong quá trình thiêu kết. Thay vì trộn khô bột lithi florua và bột Spinel, phòng thí nghiệm đã phát triển một phương pháp để phủ đồng nhất các hạt spinel với lithi florua. Điều này cho phép bạn giảm đáng kể mức tiêu thụ LiF và tăng độ truyền ánh sáng lên đến 99% giá trị lý thuyết trong vùng khả kiến và vùng trung hồng ngoại của quang phổ (0,4-5 micron).

Quy trình mới cho phép sản xuất quang học với nhiều hình dạng khác nhau, bao gồm các tấm vừa khít với cánh của máy bay hoặc máy bay không người lái, đã được cấp phép bởi một công ty giấu tên. Các ứng dụng có thể có cho Spinel bao gồm kính bọc thép có trọng lượng nhỏ hơn một nửa so với kính hiện có, mặt nạ bảo vệ cho binh lính, quang học cho laser thế hệ tiếp theo và kính cảm biến đa kính. Khi sản xuất hàng loạt, ví dụ như kính chống nứt cho điện thoại thông minh và máy tính bảng, giá thành của sản phẩm Spinel sẽ giảm đáng kể.

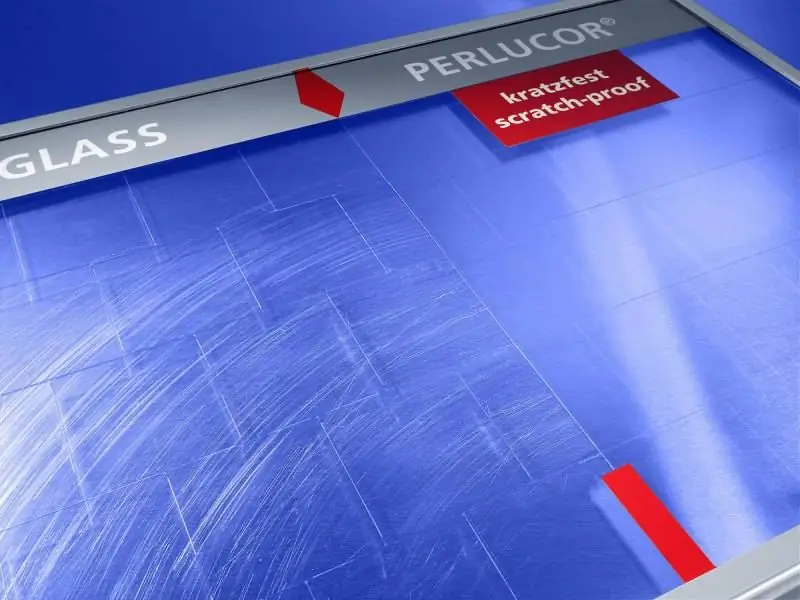

PERLUCOR - một cột mốc mới trong hệ thống bảo vệ chống đạn và mài mòn

CeramTec-ETEC đã phát triển gốm sứ trong suốt PERLUCOR cách đây vài năm với triển vọng tốt cho các ứng dụng quốc phòng và dân sự. Các tính chất vật lý, hóa học và cơ học tuyệt vời của PERLUCOR là những lý do chính giúp vật liệu này thâm nhập thị trường thành công.

PERLUCOR có độ trong suốt tương đối trên 90%, bền và cứng hơn thủy tinh thông thường từ ba đến bốn lần, khả năng chịu nhiệt của vật liệu này cao hơn khoảng ba lần, cho phép nó được sử dụng ở nhiệt độ lên đến 1600 ° C, nó cũng có khả năng kháng hóa chất cực cao, điều này cho phép sử dụng nó với axit và kiềm đậm đặc. PERLUCOR có chỉ số khúc xạ cao (1, 72), cho phép chế tạo vật kính quang học và các phần tử quang học có kích thước thu nhỏ, nghĩa là thu được các thiết bị có độ phóng đại mạnh, điều mà polyme hoặc thủy tinh không thể đạt được. Gạch ốp lát PERLUCOR có kích thước tiêu chuẩn 90x90 mm; tuy nhiên, CeramTec-ETEC đã phát triển công nghệ sản xuất các tấm có hình dạng phức tạp dựa trên định dạng này theo thông số kỹ thuật của khách hàng. Trong trường hợp đặc biệt, độ dày của các tấm có thể là một phần mười milimét, nhưng theo quy luật, nó là 2-10 mm.

Sự phát triển của các hệ thống bảo vệ minh bạch nhẹ hơn và mỏng hơn cho thị trường quốc phòng đang tiến triển với tốc độ nhanh chóng. Đóng góp đáng kể vào quá trình này là do gốm sứ trong suốt của công ty SegamTes, một phần trong hệ thống bảo vệ của nhiều nhà sản xuất. Khi thử nghiệm theo STANAG 4569 hoặc APSD, trọng lượng giảm theo thứ tự 30-60 phần trăm.

Trong những năm gần đây, một hướng phát triển công nghệ khác do SegatTes-ETEC phát triển đã hình thành. Cửa sổ xe, đặc biệt là ở những vùng đất đá và sa mạc như Afghanistan, rất dễ bị đá và trầy xước do chuyển động của lưỡi gạt nước trên kính chắn gió đầy cát và bụi. Ngoài ra, đặc tính đạn đạo của kính chống đạn đã bị hư hại do trúng đá cũng bị giảm đi. Trong thời gian xảy ra xung đột, những chiếc xe bị hư hỏng kính luôn tiềm ẩn những rủi ro nghiêm trọng và khó lường. SegamTes-ETEC đã phát triển một giải pháp thực sự sáng tạo và độc đáo để bảo vệ kính khỏi loại mài mòn này. Một lớp mỏng (<1 mm) của lớp phủ gốm PERLUCOR trên bề mặt kính chắn gió giúp chống lại những hư hại đó một cách thành công. Lớp bảo vệ này cũng thích hợp cho các dụng cụ quang học như kính thiên văn, thấu kính, thiết bị hồng ngoại và các cảm biến khác. Thấu kính phẳng cũng như cong được làm bằng gốm sứ trong suốt của PERLUCOR giúp kéo dài tuổi thọ của thiết bị quang học có giá trị cao và nhạy cảm này.

CeramTec-ETEC đã trình bày thành công tấm cửa kính chống đạn và tấm bảo vệ chống trầy xước và đá tại DSEI 2015 ở London.

Gốm nano bền và linh hoạt

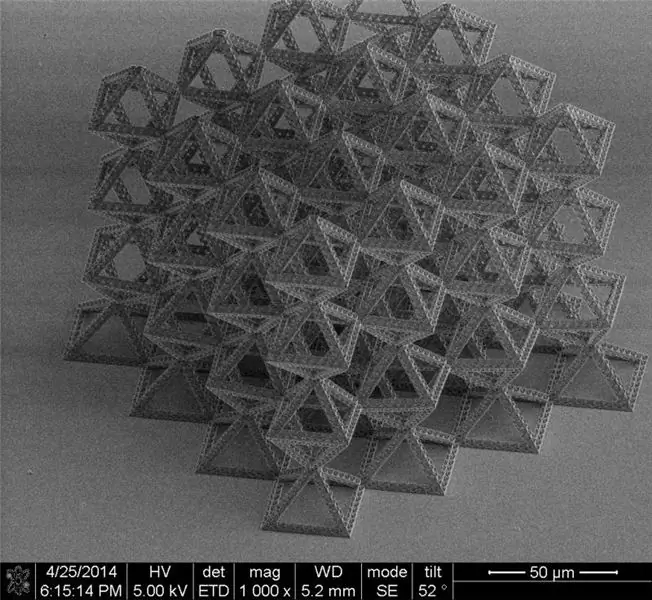

Tính linh hoạt và khả năng phục hồi không phải là những phẩm chất vốn có ở gốm sứ, nhưng một nhóm các nhà khoa học do giáo sư khoa học vật liệu và cơ học Julia Greer thuộc Viện Công nghệ California đứng đầu đã giải quyết vấn đề này. Các nhà nghiên cứu mô tả vật liệu mới này là "sợi nano gốm ba chiều bền, nhẹ, có thể tái sinh". Tuy nhiên, đây lại là tên của một bài báo do Greer và các sinh viên của cô đăng trên tạp chí khoa học cách đây vài năm.

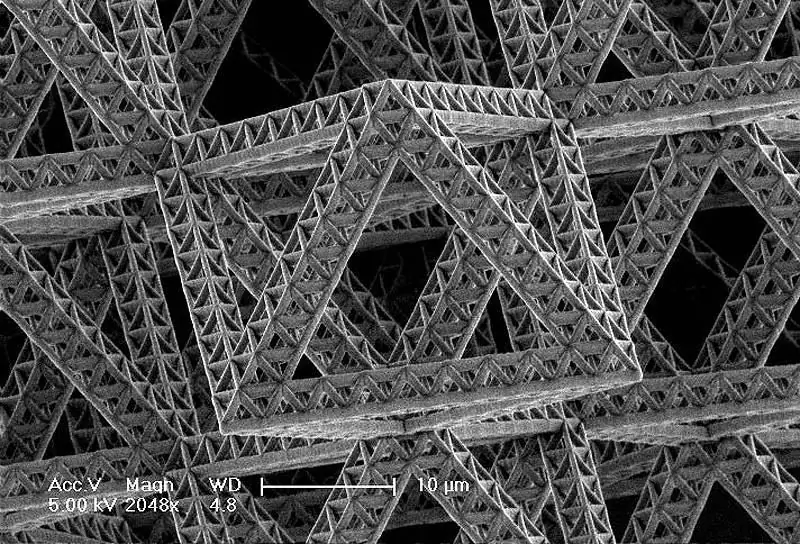

Những gì ẩn bên dưới được minh họa rõ nhất bằng một khối lập phương gồm các nanôxít nhôm có kích thước vài chục micrômét, được chụp bằng kính hiển vi điện tử. Dưới tác dụng của tải trọng, nó co lại 85% và khi được tháo ra, nó sẽ được khôi phục về kích thước ban đầu. Các thí nghiệm cũng được thực hiện với mạng tinh thể bao gồm các ống có độ dày khác nhau, trong đó ống mỏng nhất là ống bền nhất và đàn hồi nhất. Với độ dày thành ống là 50 nanomet, mạng tinh thể bị sụp đổ và với độ dày thành ống là 10 nanomet, nó trở lại trạng thái ban đầu - một ví dụ về cách hiệu ứng kích thước làm tăng sức mạnh của một số vật liệu. Lý thuyết giải thích điều này bởi thực tế là với việc giảm kích thước, số lượng khuyết tật trong vật liệu rời giảm tương ứng. Với kiến trúc mạng tinh thể của các ống rỗng này, 99,9% thể tích của khối lập phương là không khí.

Nhóm của Giáo sư Greer tạo ra những cấu trúc nhỏ bé này bằng cách chạy một quy trình tương tự như in 3D. Mỗi quy trình bắt đầu bằng một tệp CAD điều khiển hai tia laser "vẽ" cấu trúc theo ba chiều, đóng rắn polyme tại những điểm mà các chùm khuếch đại cùng pha với nhau. Polyme chưa được bảo dưỡng chảy ra khỏi lưới bảo dưỡng, bây giờ trở thành chất nền để hình thành cấu trúc cuối cùng. Sau đó, các nhà nghiên cứu áp dụng alumin vào lớp nền bằng cách sử dụng một phương pháp kiểm soát chính xác độ dày của lớp phủ. Cuối cùng, các đầu của mạng tinh thể được cắt để loại bỏ polyme, chỉ để lại mạng tinh thể của các ống nhôm rỗng.

Sức mạnh của thép, nhưng nặng như không khí

Tiềm năng của những vật liệu được "chế tạo" như vậy, chủ yếu là không khí theo thể tích, nhưng đều kém bền như thép, là rất lớn, nhưng rất khó hiểu, vì vậy Giáo sư Greer đã đưa ra một số ví dụ nổi bật. Ví dụ đầu tiên, bóng bay mà từ đó heli được bơm ra, nhưng đồng thời vẫn giữ nguyên hình dạng của chúng. Chiếc thứ hai, máy bay tương lai, có thiết kế nặng tương đương với trọng lượng của mô hình thủ công của nó. Đáng ngạc nhiên nhất, nếu cây cầu Cổng Vàng nổi tiếng được làm bằng chất liệu nano như vậy, tất cả các vật liệu cần thiết để xây dựng nó đều có thể được đặt (không bao gồm không khí) trên lòng bàn tay của con người.

Cũng giống như những lợi thế to lớn về cấu trúc của những vật liệu bền, nhẹ và chịu nhiệt phù hợp với vô số ứng dụng quân sự, các đặc tính điện được xác định trước của chúng có thể cách mạng hóa việc lưu trữ và tạo ra năng lượng: “Những cấu trúc nano này rất nhẹ, ổn định về mặt cơ học và đồng thời rất lớn trong kích thước. bề mặt, nghĩa là, chúng ta có thể sử dụng trong nhiều ứng dụng khác nhau của loại điện hóa."

Chúng bao gồm các điện cực cực kỳ hiệu quả cho pin và tế bào nhiên liệu, chúng là mục tiêu ấp ủ cho các nguồn cung cấp năng lượng tự trị, các nhà máy điện di động và có thể vận chuyển, cũng như một bước đột phá thực sự trong công nghệ pin mặt trời.

Greer nói: “Các tinh thể quang tử cũng có thể được đặt tên theo vấn đề này. "Những cấu trúc này cho phép bạn điều khiển ánh sáng theo cách mà bạn hoàn toàn có thể nắm bắt được nó, có nghĩa là bạn có thể tạo ra các tế bào năng lượng mặt trời hiệu quả hơn nhiều - bạn thu được tất cả ánh sáng và không bị mất phản xạ."

Giáo sư Greer tại Tổ chức Nghiên cứu Hạt nhân Châu Âu ở Thụy Sĩ cho biết: “Tất cả những điều này cho thấy rằng sự kết hợp của hiệu ứng kích thước trong vật liệu nano và các yếu tố cấu trúc cho phép chúng ta tạo ra các lớp vật liệu mới với các đặc tính chưa thể đạt được. "Thách thức lớn nhất mà chúng ta phải đối mặt là làm thế nào để mở rộng quy mô và chuyển từ kích thước nano sang kích thước của thế giới của chúng ta."

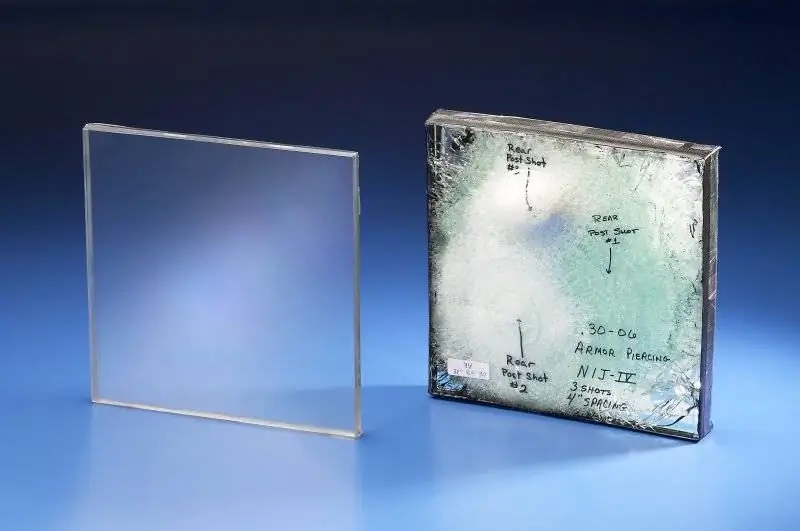

Bảo vệ gốm trong suốt công nghiệp

IBD Deisenroth Engineering đã phát triển một loại áo giáp bằng gốm trong suốt với hiệu suất đạn đạo tương đương với áo giáp bằng gốm không trong suốt. Loại giáp trong suốt mới này nhẹ hơn khoảng 70% so với kính bọc thép và có thể được lắp ráp thành các cấu trúc có cùng đặc tính đa tác động (khả năng chịu nhiều đòn) như áo giáp mờ. Điều này không chỉ cho phép giảm đáng kể khối lượng phương tiện có cửa sổ lớn, mà còn thu hẹp tất cả các khoảng trống đạn đạo.

Để có được sự bảo vệ phù hợp với STANAG 4569 Cấp độ 3, kính chống đạn có mật độ bề mặt xấp xỉ 200 kg / m2. Với diện tích cửa sổ điển hình của một chiếc xe tải là ba mét vuông, khối lượng của kính chống đạn sẽ là 600 kg. Khi thay kính chống đạn như vậy bằng gốm IBD, trọng lượng sẽ giảm hơn 400 kg. Gốm sứ trong suốt của IBD là một bước phát triển tiếp theo của gốm sứ IBD NANOTech. IBD đã thành công trong việc phát triển các quy trình liên kết đặc biệt được sử dụng để lắp ráp gạch men ("áo giáp trong suốt khảm") và sau đó cán các khối lắp ghép này thành các lớp cấu trúc chắc chắn để tạo thành các ô cửa sổ lớn. Do đặc tính nổi trội của chất liệu gốm này, người ta có thể sản xuất ra những tấm áo giáp trong suốt với trọng lượng thấp hơn đáng kể. Lớp nền, kết hợp với lớp phủ NANO-Sợi tự nhiên, nâng cao hơn nữa hiệu suất đạn đạo của lớp bảo vệ trong suốt mới do khả năng hấp thụ năng lượng lớn hơn của nó.

Công ty OSG (Oran Safety Glass) của Israel, để đối phó với mức độ bất ổn và căng thẳng ngày càng tăng trên toàn thế giới, đã phát triển một loạt các sản phẩm kính chống đạn. Chúng được thiết kế đặc biệt cho các lĩnh vực quốc phòng và dân sự, quân đội, quân đội, các ngành nghề dân sự có rủi ro cao, các ngành công nghiệp xây dựng và ô tô. Công ty quảng bá các công nghệ sau ra thị trường: giải pháp bảo vệ trong suốt, giải pháp bảo vệ đạn đạo, bổ sung hệ thống áo giáp trong suốt tiên tiến, cửa sổ trực quan kỹ thuật số, cửa sổ thoát hiểm, cửa sổ gốm với công nghệ hiển thị màu, hệ thống đèn báo tích hợp, đá chắn kính chống va đập, và cuối cùng là công nghệ chống mảnh vụn ADI.

Vật liệu trong suốt của OSG được thử nghiệm liên tục trong các tình huống thực tế: đẩy lùi các cuộc tấn công vật lý và đạn đạo, cứu sống và bảo vệ tài sản. Tất cả các vật liệu trong suốt bọc thép đã được tạo ra phù hợp với các tiêu chuẩn quốc tế lớn.